A kukorica a világon a sokrétű – élelmiszer-, takarmány-, szesz- és energetikai, valamint kozmetikai célú – felhasználása következtében a legnagyobb termőterületen termesztett növény. Ez a nagy termőterület hazánkra is jellemző. A hazai 1,2 millió hektár körül alakuló vetésterülettel – a 28 EU-s ország között – az elsők között foglalunk helyet.

Innovációk a betakarításban

A különböző célra termesztett kukoricák közül a szemes kukorica képezi a legnagyobb volument. A szemes kukorica termesztésének kialakult technológiája van. A technológia fontos eleme a betakarítás, melyet a fejlett mezőgazdasággal rendelkező országokban ma már kizárólag csőtörő adapterekkel felszerelt arató-cséplő gépekkel végeznek. A nagy volumenben termesztett növény megfelelő időben és minőségben, a lehető legnagyobb teljesítménnyel, minimális veszteséggel történő betakarítása meghatározhatja a termesztés jövedelmezőségét. Éppen ezért a betakarításra használatos – hagyományos építésű szalmarázós és kombinált forgóleválasztású, tangenciális cséplő- és forgóleválasztású, axiáldobos – arató-cséplő gépek fejlesztése mellett a csőtörő adapterek fejlesztésére és innovációjára is nagy gondot fordítanak a konstruktőrök és a gyártók.

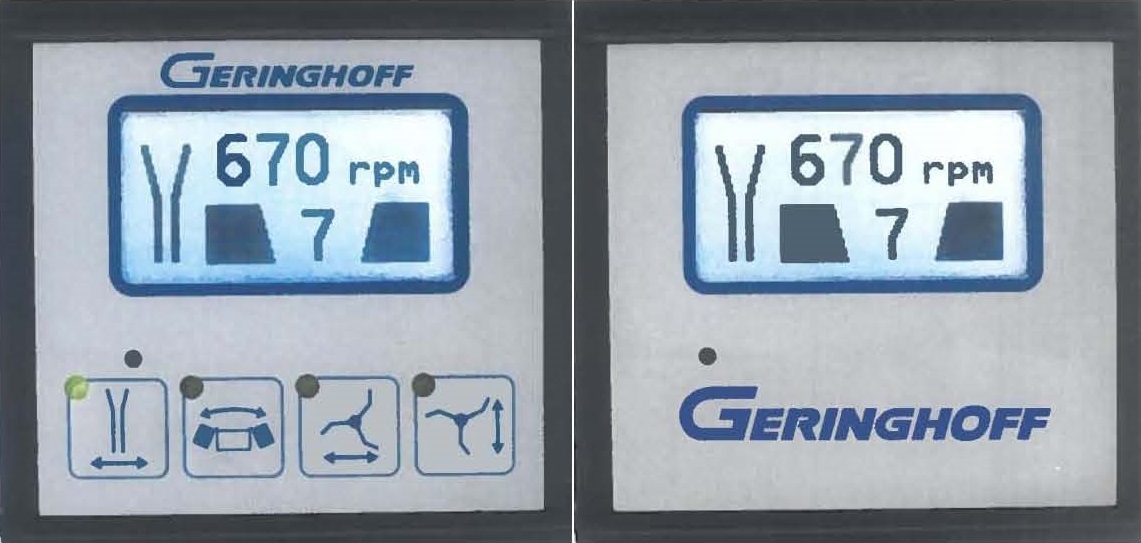

A mai modern, korszerű csőtörő adapterek konstrukciói már magukon viselik a komputerizált számítógépes alkalmazások jegyeit. A gyártmányfejlesztés vonatkozásában a különböző számítógépes tervezési programok „AutoCAD” (Computer Aided Design), végeselem- és egyéb modellezések, a gyártástechnológia vonatkozásában pedig a számítógépes gyártási programok, CAM (Computer Aided Manufacturing), a lézer- és robottechnológia széles körű alkalmazása történik. Ezek az alkalmazások a kukoricacső-törő adaptereknél az egyre jobb anyagminőséggel és gyártástechnológiával párosulnak, a funkcionális szerkezeti elemek (felépítés, vázszerkezet, hajtásátvitel) a biztonságosan működő hidraulikus, pneumatikus elektronikai elemek alkalmazását igénylik. A mechanikus elemek élettartamának kitolódása, működésük, megbízhatóságuk növekedése a kukoricacső-törő adaptereknél lehetővé tette a szenzortechnológián alapuló ISOBUS-adatátvitel széles körű megvalósítását. A szenzortechnológián alapuló ISOBUS-adatátvitel során megfelelő szoftver és a gépkezelő vezetőfülkéjébe telepített terminál kommunikál az arató-cséplő gép vezetőjével. A terminál kijelzőjén megjeleníthetőek az üzemeltetésre jellemző adatok (pl. hajtóművek fordulatszáma, olajhőmérséklet, törőléctávolság stb., 1. kép). Nagy munkaszélességű, 12-16 soros adaptereknél pedig kamerák figyelik a szélső törőegységek helyzetét.

1. kép. A nagy munkaszélességű adaptereknél kijelzőn követhetők a törőegységek paraméterei

Illesztéstől az átállításig

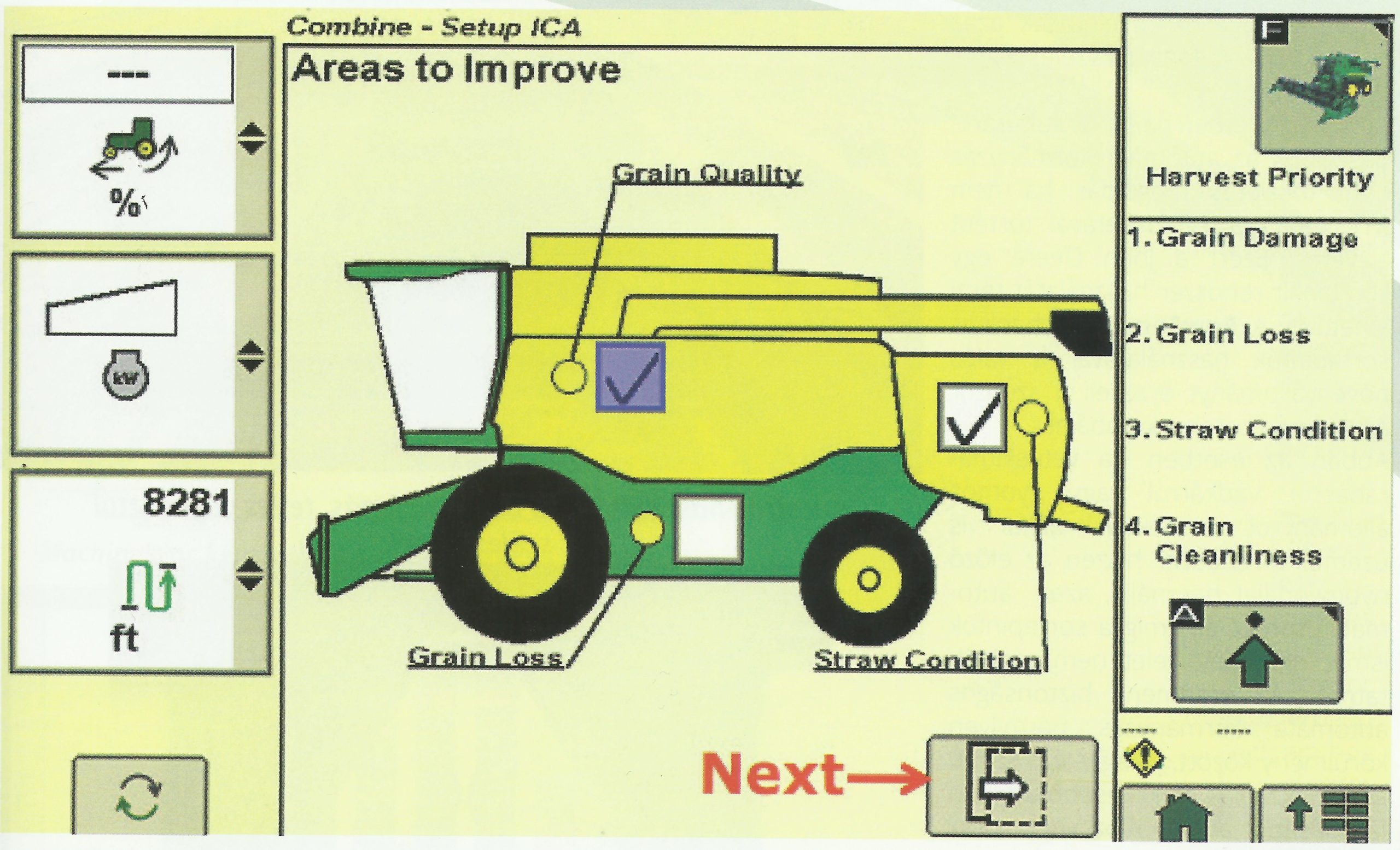

Az arató-cséplő gépeket kukoricabetakarításhoz át kell állítani és be kell szabályozni. Ezeket a beszabályozási és beállítási munkaműveleteket a kezelési utasítások részletesen tartalmazzák. A korszerű arató-cséplő gépek többségükben azonban már univerzális dobkosárral rendelkeznek, és alapesetben biztosítják a dobfordulat 400-450 f/min értékre történő beállítását. A tisztítószerkezetnél, a rostaszerkezetnél – egyes típusoknál – külön kukoricarostát kell használni, míg más típusoknál elegendő a felső rosta eltávolítása. Az egyéb átállításokat megkönnyíti a szenzortechnológián alapuló terményfelismerő rendszer (2. kép).

2. kép. A kukoricabetakarításra történő átállást – a legtöbb típusnál – szenzortechnológián alapuló terményfelismerő rendszer segíti

A csőtörő adapterek fix és összecsukható vázkerettel, családelven készülnek. A különböző munkaszélességű, illetve a hazai és Európában alkalmazott termesztéstechnológiának megfelelő – ez nálunk 70-75-76,2 cm – sortávolságú adapterek 4-5-6-8-12 és 16 soros változatainak függesztőrendszerét és hajtásátvitelét csatlakoztatni kell az arató-cséplő gép ferdefelhordójához.

Természetesen a megfelelő sorszámú, 5-6-8-12 vagy 16 soros adaptert energetikai és hajtási teljesítményigény szempontjából illeszteni kell az arató-cséplő gép nagyságrendjéhez, amit a gép – kukoricabetakarításban elérhető – áteresztőképessége vagy tömegteljesítménye, illetve a beépített motorteljesítmény határoz meg.

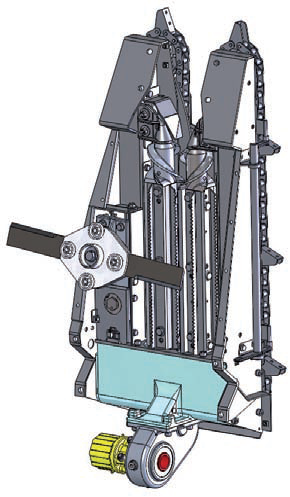

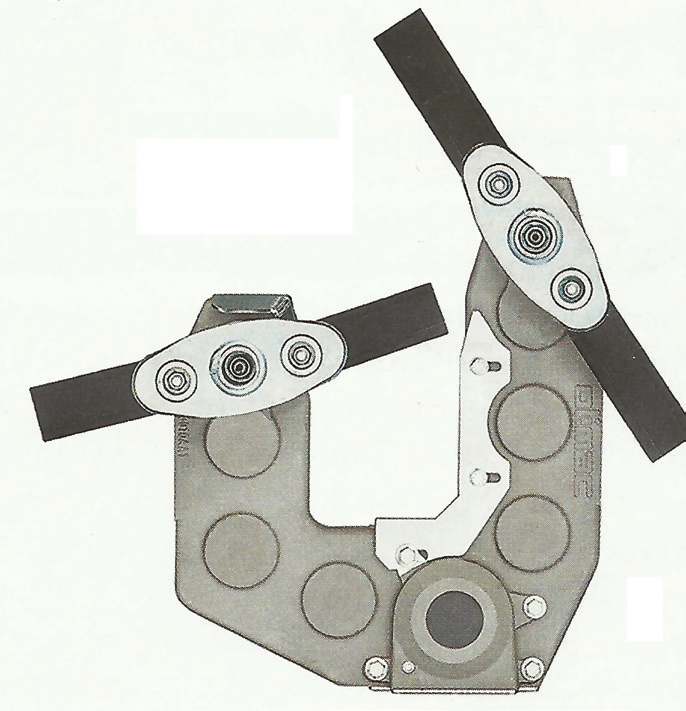

Mindezek mellett azonban az arató-cséplő gép ferdefelhordóját működtető hidraulikus munkahengerek emelőképességét és az adapter tömegét, súlyát is figyelembe kell venni. Ezért a konstruktőrök az újabb fejlesztésű csőtörő adaptereknél – a dinamikus igénybevétel biztonságos elviselésére és a szilárdsági paraméterek növelése mellett – a szerkezeti részek, váz- és tartószerkezet és hajtásátvitel tömegének, „súlyának” csökkentésére nagy folyáshatárú és szakítószilárdságú szerkezeti acélokat alkalmaznak – Strenx, SSAB Domex – Borough – Weathering – Laser – Multisteel –, melyeket a járműparkban is széles körben használnak. Emellett a hajtásátvitelben könnyűfém öntvényű házba szerelt homlok- vagy kúpfogaskerék hajtóműveket alkalmaznak. Ez a fejlesztési tendencia figyelhető meg a hazai gyártóknál is. Az Optigép Kft. az újabb fejlesztésű OptiCorn csőtörőadapter-családjánál új korrózióálló anyagokat, illetve – a teljesen új, áttervezett vázkeretnél – nagyszilárdságú szerkezeti acélokat alkalmaz, aminek eredményeként az önsúly vagy sajáttömeg értéke kedvezően alakul. A hajtásátvitelben pedig a teljes hajtásláncban zárt könynyűfémházas hajtóműveket építenek be (3. kép). A törőhengerek pedig kopásálló acélöntvény csúcsokkal vannak szerelve.

3. kép. Az OptiCorn adaptereknél nagy szilárdságú szerkezeti acélokat építettek be, és zárt hajtásláncot alakítottak ki

A hajtásláncba épített könnyűfémházas zárt homlok- vagy kúpfogaskerekes hajtóművek – a sajáttömeg-, vagyis az önsúlycsökkentésen túl – alacsony karbantartási igényt és alacsony veszteségszintű, biztonságos energiaátvitelt biztosítanak. Ez különösen fontos az adaptereken alkalmazott különböző konstrukciójú szárzúzó berendezések hajtásátvitelében. Ugyancsak fontos, hogy a csőtörő adapterek szárzúzó berendezéseinek munkaminősége a minél alacsonyabb visszamaradt kukoricatarlóval, valamint a minél nagyobb mértékű aprítással jellemezhető. A fejlesztések is ebbe az irányba mutatnak. A szárzúzó berendezések hajtása azonban nagyobb motorteljesítményt igényel. Az újabb arató-cséplő gépekbe épített korszerű Common Rail motorok azonban elég teljesítménytartalékkal rendelkeznek erre a célra.

Gyártók és megoldások

A Linamar Hungary Zrt. Oros Divíziójának terméke, az Oros Cornado csőtörőcsalád szárzúzó berendezés zúzó-aprító elemei – a törőegység törőhengereihez viszonyítva – az új alumíniumházas, zárt hajtóművek alkalmazásának eredményeként igen alacsony, 60-70 mm magas tarlót hagynak. A zúzóberendezés megnövelt fordulatszáma, illetve az aprítókések nagy kerületi sebessége következtében az aprítás mértéke is javult, a felaprított anyag elterítése pedig egyenletes. Ezen túlmenően a törőhengereknél alkotóirányban 4-4 db aprító-zúzó kés van szerelve, melyek zúzóhatása az apríték vízleadását gyorsítja. Mindezek kedvező feltételeket teremtenek a következő talajmunkák elvégzéséhez, esetenként egyes munkaműveletek menetszáma (pl. tárcsázás) csökkenthető, illetve elhagyható. Az aprított-zúzott kukoricaszár-maradvány vízleadásának gyorsítása pedig az utóbbi időben a bálázott kukoricaszár kereskedelmi célú – alom, takarmány, energetikai fűtőanyag – felhasználás iránti kereslete megnövekedése miatt bír a korábbiakhoz képest nagyobb jelentőséggel (4. kép).

4. kép. A Linamar (Oros Divízió) Cornado adapter szárzúzós szedőegysége a zárt, könnyűfémházas hajtóművel

Egyes gyártók a csőtörő adaptereikhez – az eltérő technológiai igények kielégítésére – különböző, de fődarabjaiban megegyező szárzúzó egységeket alkalmaznak.

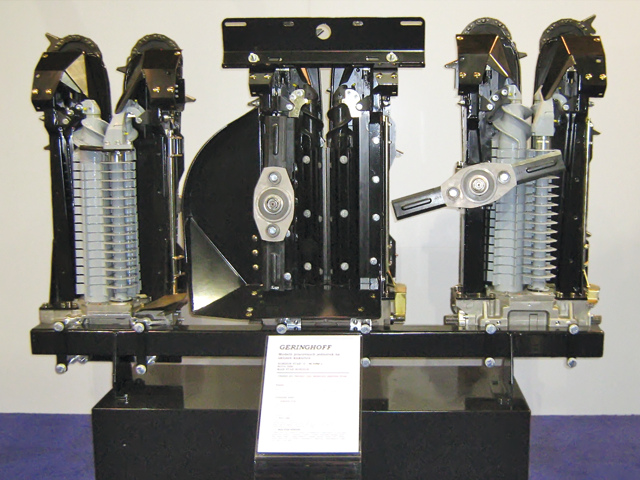

A szárzúzás hatékonyságának növelésére a Geringhoff GmbH különböző működésmódú és konstrukciójú szárzúzóval szereli fel a csőtörőadapter-család tagjait. A szárzúzás szempontjából azonban a Horizon Star* II típus végzi a leghatékonyabb aprítást és a legegyenletesebb terítést. Ennél a berendezésnél az egyik törőhenger tengelyére merőlegesen tárcsás aprítók, míg a másik törőhengeren műanyag ellenkések vannak szerelve. A törőhengerek alatt pedig függőleges tengelyű kétkéses zúzó végzi az aprítást és a terítést (5. kép). A csőtörők egyes típusait – a minél szélesebb körű technológiai alkalmazás érdekében – csigás rendrakó berendezések egészítik ki. A rendrakó berendezés a szárzúzótól átveszi a felaprított anyagot, majd jobbról és balról középrehordó csigával rendre rakja. A biztonságos anyagáramlás és anyagátadás érdekében különleges terelőlemezeket építettek be, és a zúzókéseken a légszállítást és röpítőhatást fokozó füleket alakítottak ki.

5. kép. Geringhoff csőtörő adapterek különböző szárzúzó-konstrukciói

A rendrakó, szárzúzós, csőtörő adapterek után visszamaradt zúzott kukoricaszár-rendek geometriai méretei (rendszélesség és rendmagasság) tekintetében – száraz időjárási viszonyok mellett – a száradáshoz optimális feltételeket biztosítanak, ugyanakkor biztosítják akár a hengeres, akár a szögletes nagybálázók üzemeltetéséhez szükséges feltételeket.

Egyes konstrukcióknál – a szárzúzó berendezések különleges kialakításával – javítják a munkaminőségi mutatókat, vagyis az aprítási és terítési paramétereket.

Az olasz gyártmányú Olimac Drago GT adaptercsalád törőegységein, a törőhengerek mellett, két függőleges tengelyű, kettő lengőkéssel szerelt zúzóberendezés van elhelyezve, a törőhengerek által lehúzott kukoricaszárakat pedig állókések támasztják meg. A törőegységenként elhelyezett páros zúzóberendezés is könnyűfém zárt hajtóműházra van építve, és ez a konstrukciós megoldás is magas fordulatszámmal történő üzemeltetésre ad lehetőséget, ami szintén az aprítás növelt hatékonyságában jelentkezik (6. kép).

6. kép. Az Olimac Drago GT kétforgórésszel szerelt szárzúzó berendezése

A csőtörő adapterek üzemeltetése során előforduló csőelhagyási veszteség minimalizálása fontos szempont a konstrukció kialakításánál. Szinte valamennyi gyártó nagy gondot fordít a sorválasztó terelőkúpok geometriai kialakítására, valamint a törőléceknek a növényállomány szárvastagságához történő pontos beállítására. Ez a konstrukciók többségénél a vezetőfülkéből történik. Az Olimac Drago csőtörőcsalád tagjainál a törőlécek rugalmas, bizonyos mérettartományban – rugóerő ellenében – a szárvastagságnak megfelelő automatikus beállása jól bevált, de ma is innovatív megoldásnak számít, aminek gyakorlati előnyei a biztonságos csőleválasztásban, vagyis a veszteségek minimalizálásában van.

A számítógépes tervezési és végeselem-modellezési módszerek alkalmazásának köszönhetően a szárterelő műanyag kúpok kialakítása – a leválasztott csövek kiesésének megakadályozása szempontjából – rendkívül kedvező a Claas Hungaria Kft. (Törökszentmiklós) új fejlesztésű Corio és Corio Conspeed csőtörőadapter-család különböző típusainál.

A hangolás szempontjai

Az új fejlesztésű csőtörőcsalád tagjainál a műanyag kúpok és az azokat tartó törőegységek talajjal bezárt szögét 17°-ra minimalizálták. Ez az alacsony „lejtőszög” biztosítja a leválasztott csöveknek – az üzemeltetés során adódó dinamikus hatások ellenére is – a középrehordó csigához, vagyis a ferdefelhordóra történő biztonságos továbbítását. Az adaptercsalád tagjai számos további innovációval rendelkeznek a kímé letes anyagkezelés, a hengeres és kúpos törőhengerek, a kardántengelyes zárt hajtáslánc alkalmazása, valamint a karbantartás egyszerűsítése eredményeként (7. kép).

7. kép. A kedvezően kialakított sorválasztó kúpos, és az alacsony talajjal bezárt szög minimalizálja a betakarítási veszteséget

Kisebb termőterületeken a napraforgó-betakarításra napraforgó-betakarító készlettel kiegészített kukoricacső-törő adaptereket is lehet használni. Ilyen átalakító szetteket szinte valamennyi gyártó ajánl a csőtörőihez. Ez esetben a csőtörő adapterek kihasználása javul, a napraforgó betakarítására pedig nem kell többet beruházni, gépvásárlási költséget biztosítani. A betakarítás során azonban magasabb betakarítási veszteséggel kell számolni. A napraforgó-betakarító szettek egyszerű kiegészítői a csőtörő adaptereknek, betétlemezekből és a napraforgótányért levágó forgókésből állnak (8. kép).

8. kép. A csőtörő adapterek többsége napraforgó-betakarító szettel is felszerelhető

A csőtörő adapterek fejlesztése során is megfigyelhető az ISOBUS-adatátvitel, a szenzortechnológia alkalmazása. A nagyobb munkaszélességű csőtörő adaptereknél a szedőegységek munkáját kamerarendszer figyeli. A szedőegységek üzemi paramétereit pedig digitális diagnosztikai rendszer ellenőrzi, úgymint a fordulatszámot, de a legfontosabb, hogy a hőmérsékletet is ellenőrzi a rendszer, és érintőképernyős kijelzőn tájékoztatja a gépkezelőt. A szedőegységek hajtóműveinek melegedése, olajhőmérséklete utal a szedőegység terhelésére, esetleges rendellenes üzemére, kezdődő meghibásodására.

Az előzőekben bemutatott konstrukciós megoldások más gyártmányokon is fellelhetők. Az ismertetett gyártmányokon túl az európai, így a hazai piacon, a hazai gépkiállításokon is számos (Capello, Fantini) egyéb konstrukció található.

Az adapter széles típusválasztékból történő kiválasztása során – a munkaminőségi és üzemeltetési paraméterek mellett – talán legfontosabb szempont az arató-cséplő gép áteresztőképessége vagy tömegteljesítménye és az adapter anyagátbocsátó képességének az összehangolása. Ez azt jelenti, hogy a megfelelő munkaszélességű, 6-8 vagy 12, akár 16 soros változat közül lehet választani. A túl kicsi munkaszélességű változat csak magas munkasebesség mellett terheli le az arató-cséplő gép áteresztőképességét. A túl nagy munkaszélességű változat esetében pedig hajtásiteljesítmény-problémák jelentkezhetnek, illetve az adapter magas tömege túlterheli a ferdefelhordó munkahengereinek emelőképességét. Fontos az adapter hajtásiteljesítmény-igénye szerinti összehangolás is, éppen az előző szempontok miatt (9. kép). A modern, komputer-vezérlésű tüzelőanyag-ellátó rendszerrel szerelt „Common Rail” motorok azonban – az előző szempontok szerint történő összeillesztés esetén is – elegendő teljesítménytartalékkal rendelkeznek szárzúzós üzemmód és a kukoricabetakarításra általában jellemző nehéz őszi betakarítási körülmények esetén is.

9. kép. A nagy áteresztőképességű és nagy motorteljesítményű arató-cséplő gépek akár a 16 soros adaptert is elbírják

Dr. Kelemen Zsolt

műszaki szakértő

![szorva_veto_adapterek_a_z_0[1]](https://agraragazat.hu/wp-content/uploads/2018/04/szorva_veto_adapterek_a_z_01-375x211.jpg)