Amennyiben az alapanyag nedvességtartalma meghaladja a 10-14 %-os értéket, akkor a pellet, illetve brikett előállításának technológiai eszközei közé be kell iktatni a szárítót. A szárítandó anyag nedvességtartamának csökkentése jelentősen növeli a gyártás teljes folyamatának energiaigényét, költségét.

Amennyiben a telephely nem rendelkezik gőz vagy egyéb hőenergia forrással, abban az esetben célszerű a szárítóberendezés fűtőegységét megújuló energiahordozó felhasználásával táplálni (pl. faapríték, egyéb biomassza vagy termék: pellet, brikett stb.).

A szárítási technológiák sora rendkívül változatos.

A pellet- és brikettgyártásban elterjedt technológiák közé tartoznak a kisebb kapacitással bíró úgynevezett csöves szárítóberendezések, valamint a nagyobb kapacitású és hatásfokú forgódobos szárítóberendezések.

Csöves szárítók

A csöves szárítóberendezések a 300-800 kg/óra végterméket előállító rendszerekhez csatolva üzemeltethetőek hatékonyan, de ami még fontosabb, költséghatékonyan.

A bemenő magas nedvességtartalmú alapanyag egy úgynevezett csőkígyós rendszeren halad át egyenáramban a biomassza tüzelésű kazán (vagy más fűtőegység) által előállított meleg/forró levegővel.

A csőkígyón keresztül haladva a viszonylag hosszú, kanyargós úton az anyag nedvességtartalmának jelentős részét elveszíti.

A rendszerhez egy ventilátor kapcsolódik. A ventilátor szívó oldala előtt található a tüzelőberendezés, a nedves anyag betáplálása, valamint maga a csőkígyós rendszer is.

A ventilátor nyomó oldalán található a por- és szemcseleválasztó rendszer.

A porleválasztást ciklonnal, multiciklonnal vagy egy különösen hatékony rendszerrel, az úgynevezett zsákos porszűrő berendezéssel végzik.

A szemcse- és porleválasztást követően a száraz alapanyag már teljes mértékben beadagolható a pelletáló vagy a brikettáló rendszerbe.

A tüzelőberendezés biomassza-tüzelőanyag felhasználása 50 kg/órától 300 kg/óráig terjedhet.

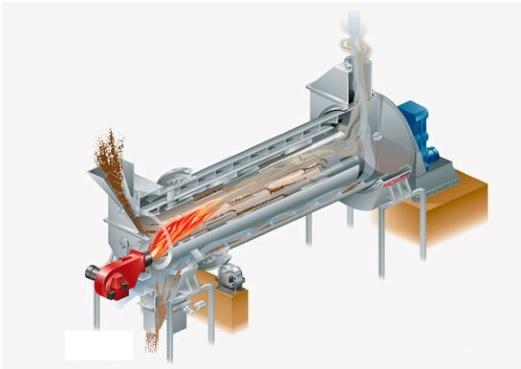

Forgódobos szárítók / dobszárítók

A forgódobos szárítóberendezések szárítási hatásfoka, valamint szabályozhatósága lényegesen jobb, mint a csőkígyós rendszereké, azonban kis kapacitás mellett (800kg/h alatt) nem gazdaságos az üzemeltetésük.

Mindez a felmelegíteni szükséges levegő nagy mennyisége (térfogatárama) miatt adódik.

Ez a technológiai elem a kereskedelmi céllal működő, nagy termelési kapacitású üzemek szárító berendezése.

A megfelelően előaprított alapanyag egy szállítócsiga segítségével cellás adagolóval szabályozva kerül a forgódobos szárítóba.

A berendezés egy relatíve nagy átmérőjű (>0,8m) és hosszú (10-20 m) technológiai elem.

A szárítási fázis végén, tehát a forgó szárítódob kiadagoló nyílásán egy megfelelően száraz, alacsony nedvességtartalmú anyagot kapunk.

A forgódobos berendezésekben több ponton hőmérséklet-, és nedvességtartalom érzékelők találhatóak, amelyek segítségével nagyon pontos nedvességtartalom-beállítás érhető el.

Az érzékelőknek, a fordulatszám szabályozással ellátott hajtóműveknek, valamint a be- és kiadagoló csigáknak köszönhetően egy maximálisan automatizálható és megbízható rendszert kapunk.

A por és szemcseleválasztás a csőszárító rendszereknél megismert módon történik.

A dobszárítóknál gyakorta előfordul, hogy a durva, nagyobb szemcséket egy ciklon segítségével, míg a finomabb részecskéket zsákos porleválasztó berendezéssel választják le.

Ezen berendezések sorba kötésére azért van szükség, mert nagyobb leválasztási hatásfok, illetve üzembiztonság érhető el.

Szárítás technológia nélkül – a manuális mód

Bátran kijelenthetjük: mi magyarok igen leleményesek vagyunk.

Több olyan – elsősorban kisebb kapacitású – üzemmel találkoztunk a pályafutásunk során, amelyekben a szárítás manuálisan, technológia nélkül történik.

Egy partnerünk brikettáló üzemében a nedves faforgácsot egy hatalmas fedett csarnokban, vastag fóliával letakart betonon tárolják.

Az alapanyag kiterítve, 20-30 cm-es rétegben terül el.

A csarnokot sűrűn szellőztetik, míg a forgácsot élőmunka igénybevételével naponta átforgatják.

A módszer számos problémát vet fel:

- Az így mozgatott alapanyagba gyakran szennyeződés kerül, amely a brikettáló gépbe jutva a préshüvely és a dugattyú sérüléséhez vezet. Az említett üzemben a „manuális szárítást” követően végzik a finomaprítást. A kalapácsos malom megfogja az esetlegesen bekerülő köveket, illetve más oda nem illő anyagokat. Persze a kalapácsos aprítógépnek mindez nem tesz jót.

- A megfelelő száradáshoz légmozgás, alacsony páratartalom és megfelelő hőmérséklet szükséges.

- A száradás időtartama kiszámíthatatlan, a több hétre elegendő muníció tárolása, mozgatása nehézkes.

Ennek ellenére azt kell mondanunk, hogy az eljárás segítségével elérhető a cél, az alapanyag nedvességtartalma csökkenthető.

![sokceluan_hasznalhato_rovid_tarcsas_boronak_00[1]](https://agraragazat.hu/wp-content/uploads/2019/08/sokceluan_hasznalhato_rovid_tarcsas_boronak_001-375x249.jpg)