Systems & Components rendezvény a prediktív karbantartási lehetőségek bemutatására

A karbantartás ideális időpontjának megtalálása komoly kihívást jelent a mobil munkagépek üzemeltetői számára. Hogyan lehet kiküszöbölni a nem tervezett leállásokat, és maximalizálni az üzemidőt?

November 12. és 18. között a hannoveri Systems & Components kiállításon a kiállítók számos megoldást mutatnak be az ágazat állapotfelügyeletére, de ez még csak a kezdet. A „digitális iker” koncepciót alkalmazva a vállalatok olyan megoldásokon dolgoznak, amelyek új szintre emelik a predikatív karbantartást.

Az építkezéseken vagy a szántóföldeken a modern gépek spektruma óriási, és a dízel-, gáz-, elektromos vagy hidrogén-meghajtású típusok választéka minden eddiginél változatosabb. Mindazonáltal minden mobil munkagépben – függetlenül az alkalmazás és a funkció tekintetében fennálló különbségektől – egy dolog közös: a teljesítőképességük határait feszegetik, és a hatékonyság és az üzembiztonság legmagasabb követelményeinek kell megfelelniük, még a legmostohább környezeti körülmények között is. A váratlan mechanikai, hidraulikai, elektromos vagy elektronikus rendszerhibák következményei költségesnek bizonyulhatnak, és nem a legjobb megoldás, ha egyszerűen csak reagálunk, és a hiba bekövetkezte után javításokat végzünk. A gépgyártók emellett úgy találják, hogy a megelőző karbantartás ideális eszköz a szerviz- és karbantartási költségek csökkentésére, különösen a garanciális időszak alatt.

Intelligens érzékelők a gépi adatgyűjtéshez

Az Agritechnica kiállítással párhuzamosan megrendezett Systems&Components szakkiállításon a technológiai partnerek a digitalizáció és a mobil munkagépek automatizálásának jelenlegi és jövőbeli alkalmazásait igyekeznek megvitatni az ügyfelekkel. Az „állapotfigyelés” és a „prediktív karbantartás” ma már gyakran használt kifejezések ebben az összefüggésben. E technológiák előnyei könnyen beláthatóak: a hibák korai felismerése, a nem tervezett állásidő minimalizálása és a gépek proaktív karbantartásának támogatása. Az egyik érdekes eset például a hajtásláncra és arra a kérdésre vonatkozik, hogy egy hajtótengely miért mutatja a kopás jeleit. Vajon ez csak normális kopás, vagy a meghajtó tengely rosszul van beállítva, esetleg más módon túlzott igénybevételnek van kitéve, ami idő előtti kopáshoz vezet?

Az off-road gépek működésének ilyen mélyreható megismeréséhez, a műszaki hibák felderítéséhez, mielőtt azok bekövetkeznének, pontos adatokra, valamint az adott összefüggések részletes megértésére van szükség. A kulcspontokon a terhelést mérő intelligens érzékelők biztosítják a szükséges adatokat, és a mobil gépek ma már több érzékelővel és vezérlőegységgel vannak felszerelve, ami azt jelenti, hogy a mérési kapacitás még soha nem volt ilyen nagy. A javítás optimális időpontját azonban csak az érzékelők és a valós idejű adatelemzés intelligens kombinálásával lehet meghatározni, algoritmusok segítségével, amelyek az aktuális és a múltbeli adatok alapján előre jelzik, hogy mikor milyen kár fog bekövetkezni.

Az „intelligens” hajtóműtengely a hajtásláncban

A hannoveri Systems & Components kiállításon bemutatásra kerülő új fejlesztések javítják és egyszerűsítik a hajtásláncok állapotfelügyeletét. Ezek a fejlesztések különösen ígéretesek a mezőgazdasági gépek megbízhatósága szempontjából, ami fontos, ha figyelembe vesszük a viszonylag rövid betakarítási időszakokat – például a gabonafélék esetében évente körülbelül nyolc hetet. Ebben az időszakban a kombájnok és traktorok meghibásodás nélkül kell hogy működjenek, hogy a teljes mezőgazdasági folyamatláncban ne alakuljanak ki szűk keresztmetszetek. Az intelligens érzékelők lehetővé teszik a gépvezérlés optimális alkalmazkodását a talajviszonyokhoz vagy a betakarított terményhez, valamint az optimális terhelési ponton való működést.

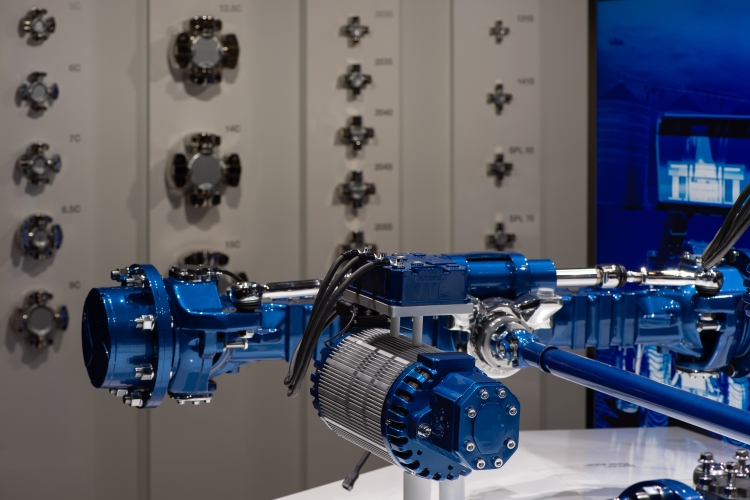

A vásár területén bemutatásra kerülő megoldások és szolgáltatások lehetővé teszik a mobil munkagépek üzemeltetői számára, hogy bármikor ellenőrizhessék a hajtáslánc alkatrészeinek állapotát, és a karbantartást a tényleges igények alapján tervezhessék meg, ahelyett, hogy rögzített időintervallumokra vagy üzemórákra hagyatkoznának. A Walterscheid Powertrain Group karbantartási megoldásai például intelligens érzékelőket integrálnak közvetlenül a kritikus hajtástengely-alkatrészekbe, amelyek valós időben továbbítják a rendszer paramétereit, például a nyomatékot, a fordulatszámot, a kitérési szöget és a hőmérsékletet működés közben. Ezek az adatok információt szolgáltatnak a hajtótengely terheléséről, így segítik a kopás korai felismerését. A vezető a fülkében kiolvashatja az ilyen intelligens hajtótengelyről származó információkat, mivel ha a fedélzeti számítógép a normálistól való eltérést észlel, akkor riaszt, és diagnosztikai információkat jelenít meg.

A gépek felügyelete

Az alkatrészek meghibásodása esetén vagy egy ellenőrzést követően a szükséges cserealkatrészek gyorsan és egyszerűen azonosíthatók és megrendelhetők, így lehetővé válik a gép zavartalan működése. A Zeppelin vállalat egy újonnan kifejlesztett flottakezelő platformmal, a „Como”-val mutatja be, hogyan működik mindez a gyakorlatban. Minden egyes berendezés csatlakozik a rendszerhez, így a kezelő a teljes flottát, valamint az egyes gépek esemény- és diagnosztikai kódjait láthatja. A Németországban üzemelő több mint 50 000 Cat építőipari gép bármelyikében fellépő hiba dekódolható és értelmezhető, és a szükséges intézkedéseket lehet javasolni. A gép esemény- és diagnosztikai kódjainak teljes naplója áttekinthetően megjelenik, lehetővé téve a gyakori kódok elemzését. Ha a problémák egyidejűleg merülnek fel, a kódok rangsorolva vannak, és a legfontosabb intézkedések fel vannak jegyezve. Egy kód közvetlen kiválasztásával a felhasználó megtekintheti az építőgép adatait, a sorozatszámmal, az üzemórákkal és a tervezett ellenőrzés dátumával. A „Como” emellett képes megjeleníteni a flotta minden gépének térképét, így a szükséges cserealkatrészekkel és szerszámokkal felszerelt technikus gyorsan megtalálhatja a hibás gépet, és újra üzembe helyezheti.

A jövőbe egy digitális ikertestvérrel

A Hannoverben bemutatott technológia lehetséges alkalmazásai messze túlmutatnak a proaktív karbantartási stratégián. A „digitális iker” a gép működésének digitális ábrázolásával az alkatrészek életciklusát helyezi a középpontba. Egy részletes modell valós időben fogadja a valós gép érzékelőinek adatait, és a szerviztechnikusok sérülés esetén a digitális iker segítségével elemezhetik az adatokat, és pontosabban lokalizálhatják a meghibásodás okát.

A koncepció azt is lehetővé teszi, hogy új szervizüzleti modellek prototípusai szimulációban készüljenek. Például a valós terhelési ciklusra vonatkozó információk összegyűjthetők, majd felhasználhatók a tervezőmérnökök és fejlesztők támogatására a valós terhelésekkel megbirkózó új hajtástengelyek vagy kormányrendszerek tervezésében. Míg a múltban a fizikai prototípusok nélkülözhetetlenek voltak, a jövőben a hajtáslánc modellezése segít a kritikus területek és a fejlesztés alatt álló termékek optimalizálási lehetőségeinek azonosításában. Különböző technológiai szolgáltatók jelenleg ilyen hajtásláncmodelleket fejlesztenek, amelyek új szintre emelik a prediktív karbantartást. A Systems & Components november 12. és 18. között bemutatja, mit hoz a jövő, és milyen akadályokat kell még leküzdeni ezeknek az elképzeléseknek a megvalósításához.

A DLG cikke alapján összeállította: Fodor Mihály

![and_the_winner_is[1]](https://agraragazat.hu/wp-content/uploads/2018/04/and_the_winner_is1-375x130.jpg)