A szarvasmarhatartásban, a TMR és a PMR etetési technológiában a különböző szálas takarmányokból, teljes növényként betakarított gabonákból, silókukoricából és cirkos keverékeiből készült szenázsok és szilázsok a feletetett takarmánykeverékek legnagyobb arányú összetevői. A silókukorica termőterülete az elmúlt években 62 000–69 000 ha között állandósult – a változó időjárási körülményektől függően –, 26–34 t/ha termésátlaggal, hozammal.

Tavalyi nehézségek

A 2022. évi szélsőséges időjárás kedvezőtlenül alakította a kukoricatermesztést, és ennek hatására a szemes kukoricából jelentős terület termését le kellett szecskázni és silózni. A betakarított terület így 77 000 hektár volt, a hozam viszont jelentősen alacsonyabb az átlagnál, 18 t/ha. A takarmánycirok termőterülete 15 000 hektárról 27 000 ha-ra nőtt, illetve további növekedésére lehet számítani. A silókukoricából, illetve a cirkos keverékeiből készített szilázskészítési – a szakzsargonban silózási – folyamat bonyolult technológia, komoly műszaki háttérrel és logisztikával oldható meg. A silókukorica, illetve cirkos keverékeinek az előállítására a köztermesztésben kiváló biológiai, termelési potenciállal és beltartalmi jellemzőkkel rendelkező, egyes jellemzőkre – emészthetőség, keményítőérték – célszerűen nemesített hazai és külföldi hibridek állnak rendelkezésre (1. kép).

A beltartalmi értékek megóvása, a betakarítás és tárolás során keletkező veszteségek minimalizálása céljából fontos a technológiai előírások, a műszaki és betakarítási feltételek pontosan kidolgozott logisztikával történő betartása.

Munka és gépek

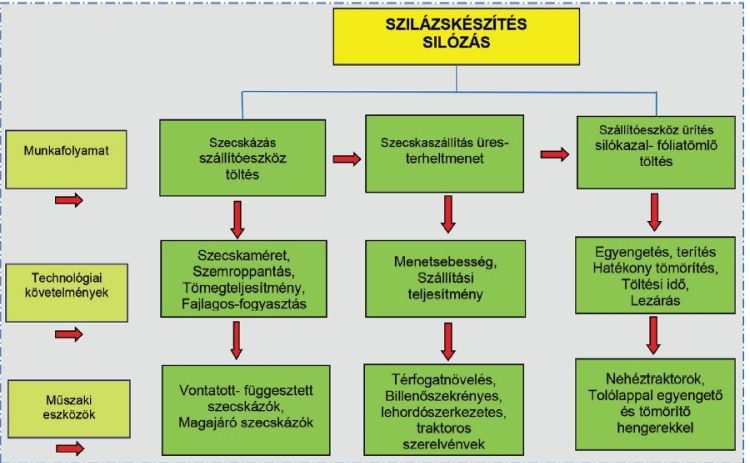

A silókukorica-betakarítás, -készítés, vagyis a silózás bonyolult, több egymást követő munkafolyamatból álló technológia. A szilázskészítési technológia munkafolyamatai: szecskázás a termőterületen a szállítóeszközök feltöltésével, szállítás a tábláról a különböző útviszonyok mellett, szállítóeszközök ürítése, silókazal vagy fóliatömlő töltése. A szilázs-, illetve silózási technológia folyamatát az 1. ábra szemlélteti.

Az 1. ábra első munkaművelete a silókukorica, vagy cirkos keverékeinek a termőterületen történő szecskázása, és a kiszolgáló szállítóeszközök feltöltése. A lábon álló terményt a silókukorica-adapterrel felszerelt vontatott vagy magajáró szecskázógépekkel lehet betakarítani. A szecskázókapacitást, vagyis a szecskázás tömegteljesítményét a silótárolótér befogadóképességének méretével kell összhangba hozni. Ez azt jelenti, hogy a siló feltöltését minél előbb, még nagy, 1000 vagonos silótér esetén is 6 napon belül be kell fejezni. A kisebb, különösen a vegyes állatállomány és kisebb silótárolótér-kapacitás esetén az egyszerűbb szerkezetű vontatott dobos vagy tárcsás szecskázók is kielégítik az üzemi igényeket.

Kisebb teljesítménnyel

A kisebb teljesítményű tárcsás szecskázók legkisebb változatai egysoros adapterrel felszerelve vagy kétsoros adapterrel, oldalt függesztett változatban készülnek, és silókukorica betakarításában akár a 15-20-25 t/h tömegteljesítményt is elérhetnek. Üzemeltetésükhöz – a beállított szecskahosszúságtól függően – az 59/80 kW/LE–88/120 kW/LE motorteljesítményű traktorok is megfelelnek. A nagyobb teljesítményű, háromsoros változatai mellső függesztőberendezéssel és TLT-vel vagy fordítóval szerelt traktorokra szerelhetők, illetve üzemeltethetők. A vontatott kivitelű gépek pedig az üzemeltető traktor hátsó vonóberendezéséhez csatlakoztathatók. Az újabb fejlesztésű vontatott, dobos vágószerkezetű gépek három sornak megfelelő, két nagy átmérőjű tárcsás – a sortávolságra nem érzékeny – betakarítóadapterrel vannak felszerelve. Konstrukciós kialakításukat tekintve a forgódobos behordószerkezet, a 8–12 késes vágószerkezet – késélező berendezés, szemroppantó hengerek, dobóventilátor, kifúvócső – kisebb geometriai méreteitől és ebből adódóan a kisebb tömegteljesítményétől eltekintve hasonló kialakítású a nagyobb magajáró testvéreihez, csak ezek vontatott alvázra vannak szerelve (2. kép).

A kisebb geometriai méret mellett a kisebb tömegteljesítmény – a szecskahosszúságtól függően – 40–45 t/ha körüli, az ehhez tartozó motorteljesítmény 180/250 kW/LE–200/300 kW/LE lehet. A választék műszerezettség, az ISOBUS-alkalmazások, munkaminőség, szecskaméret, szecskaeloszlás tekintetében is kielégíti a gyakorlati igényeket (3. kép).

Szecskahossz és kések

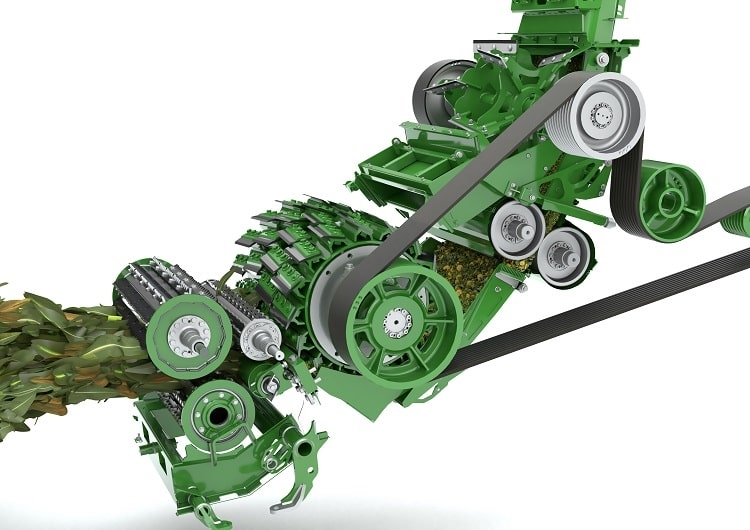

A tárcsás szecskázók korlátozott geometriai méretei miatt az ilyen szerkezettel szerelt gépek tömegteljesítménye behatárolt. Éppen ezért a nagyobb tömegteljesítmény iránti igény kielégítésére a magajáró gépeket kizárólag dobos aprító-, vagyis szecskázóberendezéssel gyártják. A magajáró szecskázógépek gépcsalád elven készülnek. A gépcsalád tagjai – a fő szerkezeti részeiket tekintve – azonos fődarabokból állnak: behordó-adagolószerkezet, szecskázódob az ellenkéssel, szemroppantó, anyagtovábbító, dobóventilátor a kifúvócsővel. A nagyteljesítményű magajáró szecskázók szerkezeti felépítését a 4. kép szemlélteti.

A szecskahossz általában, a fogaskerekes hajtómű áttételének változtatásával 4 fokozatban állítható, a legkisebb 0-2-4 mm, a legnagyobb 17–22 mm között. Egyes típusokon a hajtómű hidrosztatikus meghajtása hidromotorral történik. Ezeknél a szecskahosszúság a fokozatok között folyamatosan változtatható. A szecskázódobok késelrendezése osztott „V” alakú vagy soros alkotóirányú, 4 lépcsős. A kések száma a különböző anyagok szecskázásához alkalmas dobokon eltérő lehet. A silókukorica, illetve cirkos keverékek szecskázására a hazai gyakorlatban a közepes teljesítményű, „V” alakban 2 × 12 késsel vagy a 10 soros, 4 lépcsős késes, azaz 10 × 4 késes dobbal szerelt gépeket használják. A kiegyensúlyozott dobok fordulata általában 1000 fordulat/min, így a vágásszám 1000 v/min.

Emészthetőség és hasznosulás

A cséplődob mögött van beépítve a szemroppantó berendezés. A szemroppantó berendezés lehet rovátkolt vagy lépcsősen rovátkolt, fogazott hengerpár vagy tengelyre fűzött rovátkolt tárcsákból álló hengerpár. A szemroppantóról kikerült anyagáramot, a lapátos dobóventilátor felgyorsítja, juttatja a forgatható és irányítható kifúvócsövön keresztül a szállítójárműre.

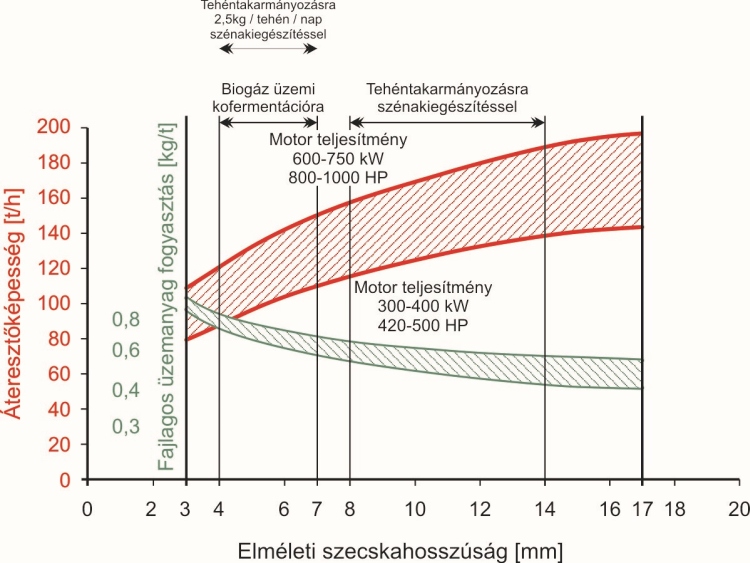

A silókukorica vagy cirkos keverék a betárolás, a silótöltés, vagyis a tömörítés optimális körülményei, a takarmány emészthetősége, valamint a rosttartalom optimalizálása céljából a megfelelő szecskahosszúság beállítása meghatározó. Ez az érték 15–17 mm körüli.

A tömöríthetőség a szárazanyag-tartalom növekedésével romlik. Ezért egyes típusokon NIR-mintavételezéssel menet közben mérik a zúzalék nedvességtartalmát, és ehhez automatikusan állítják, változtathatják a szecskahosszúságot. A készített szecska méreteloszlása szűkített Gauss-görbéhez hasonlít, de a beállított érték szinte minden konstrukciónál 70% körüli. Az emészthetőség és a tápanyag hasznosulása szempontjából fontos a szemroppantás hatékonysága. A szemroppantók használata a tömegteljesítmény csökkentésével és a hajtóanyag-felhasználás növelésével jár. A hengeres szemroppantóknál ez a szemroppantó hengerek távolságától függ. A szemroppantó hengerek távolságának 4 mm-re történő állításával a zúzalékban az éppen maradt szemek 5% alatt maradnak, ami a megengedett érték alatti. A beállítási értékek befolyásolják az elérhető tömegteljesítményt, valamint az ehhez tartozó fogyasztásértékeket. Az említett beállítási értékek betartása az adott teljesítménykategóriába tartozó magajáró szecskázóknál kedvező tömegteljesítményt és fajlagos hajtóanyag-felhasználást és az említett optimális takarmányérték melletti üzemeltetési lehetőséget biztosít (2. ábra).

Az így elérhető tömegteljesítménnyel kell összehangolni, kiszolgálni a silótöltést, és optimalizálni annak időtartamát.

A szállítás eszközei

A szecskázógépet kiszolgáló szállítókapacitás összeállításánál az eszközpark szállítási teljesítményének kissé nagyobbnak kell lennie a szecskázó tömegteljesítményénél. A szállítóeszközök szállítási teljesítménye a szállítóeszközök teherbírásától, az elérhető menetsebességtől, a szállítási távolságtól, az út- és terepviszonyoktól függ, és számolni kell a szecskázó melletti töltési-ürítési és valamennyi várakozási idővel is. A szecska szállítása legszélesebb körben – az üzemben egyébként is meglévő – univerzális traktorokkal vontatott, térfogatnövelővel szerelt billenőszekrényes pótkocsikkal történhet (5. kép).

Az alacsony térfogattömegű szecskázott anyagok szállítására fejlesztették ki a nagy raktérfogatú lehordószerkezetes pótkocsikat (6. kép).

Az alkalmazott kaparóléces, láncos lehordószerkezetes pótkocsik a szecskázott anyag szállítására térfogatnövelő oldalfalmagasítókkal szerelhetők fel, és a kocsiszekrény hátuljára bontóhenger és adapter csatlakoztatható. A kaparóléces lehordószerkezet hajtása hidrosztatikusan, hidromotorral történik. A hidrosztatikus, jól szabályozható hajtásátvitel következtében az áthajtós silókban egyenletes rétegvastagságban történik az ürítés. A letolólapos pótkocsik kiépített hidraulikus rendszeréről működtetett kettős működésű munkahenger előtolásának potenciométer-szabályozásával végezhető el a leürítés a megfelelő rétegvastagságban.

A nagyobb szállítási távolságok esetén a térfogatnövelővel felszerelt, 4 × 4 vagy 6 × 6 kerékképletű, terepváltós, billenőszekrényes tehergépkocsiból és pótkocsiból álló szerelvények használhatók megfelelő szállítási teljesítménnyel (7. kép).

Ha a silókukorica és cirkos keverékei biomassza-alapanyagként, áruként kerülnek értékesítésre, ebben az esetben is a tehergépkocsis pótkocsis szerelvények használhatók eredményesen.

Emellett azonban a kiközelítéses, átrakodásos technológia is alkalmazható közúti kamionokra.

Silótér és tömörítés

A silókukorica, illetve cirkos keverékei, különösen a nagy hozamot adó, hosszú tenyészidejű hibridek betakarítása gyakran csapadékos időjárási időszakra esik, és ebből adódóan a sáros talajviszonyok mellett a szállítóeszközök járószerkezete erősen szennyezett lehet. Ezért a talaj- vagy porszennyezés elkerülésére a szecskázott anyagot a silótér előtároló fogadóterületére kell leüríteni. A talaj- és porszennyezés elkerülése céljából azonban a terepen és a termőterületen, földutakon mozgó szállítóeszközökkel egyébként sem tanácsos a silókazalra rámenni. Megjegyezzük, hogy a szántóföldi növények, így a silókukorica és cirkos keverékeinek porszennyezésével mindenképpen számolni kell (8. kép).

A silótér fogadóterületére leborított vagy leürített szecskahalmazt nagy munkaszélességű tolólappal felszerelt nehéz traktorokkal, az univerzális traktorok közül is nehéz univerzális traktorokkal kell a silókazalra feltolni (9. kép).

Ez a munkaművelet egyben egyengetést és tömörítést jelent. A nagy munkaszélességű tolólapok az üzemeltető nehéz vagy nehéz univerzális traktorok mellső függesztőberendezésére vannak felszerelve. Az újabb fejlesztésű silótolólapok osztott kivitelűek, a középső laphoz kétoldalt hidraulikus munkahengerekkel kihajtható szárnyak kapcsolódnak. A feltolási munkák a traktor hátsó függesztőszerkezetére vagy akár nehéz homlokrakodó gémszerkezetére szerelhető silómarkoló tolóvillával is elvégezhetők (10. kép).

Ez azonban nem elegendő. Abban az esetben, ha a körülmények lehetővé teszik a silókazalra való felhajtást, a billenőszekrényes szállítóeszközök ürítése utáni halmaz terítésére különböző függőleges tengelyű, rotoros tengelyű terítőket vagy vízszintes tengelyű terítőket alkalmaznak. A lehordószerkezetes és tolólapos pótkocsik előnye azonban az egyenletes rétegvastagságban történő ürítés, tehát nem szükséges a terítés.

A feltolt és akár tolólappal, akár különböző terítőkkel elegyengetett anyag további tömörítését nehéz vagy nehéz univerzális traktorok járatásával lehet elvégezni. Erre a célra a traktorok hátsó függesztőberendezésére szerelt tömörítőhengerek szolgálnak (11. kép).

Az ismertetőből kitűnik, hogy a kukoricából vagy cirkos keverékeiből a szilázskészítés, vagyis a silózás bonyolult technológiai folyamat. A nagy hozamú hibridek beltartalmi értékeinek megőrzése – még a magas műszaki színvonalú gépek összehangolt üzemeltetése mellett is – komoly logisztikát és a technológiai fegyelem magas fokú betartását igényli.

Dr. Kelemen Zsolt

műszaki szakértő

![kockazatmentes_befektetes_biztos_vedelem_0[1]](https://agraragazat.hu/wp-content/uploads/2018/04/kockazatmentes_befektetes_biztos_vedelem_01-375x281.jpg)