A szarvasmarhatartásban a takarmánykeverő-kiosztó kocsik műszaki fejlesztésének és innovációjának eredményeként a hazai tehenészetekben és a húsmarhatartásban is általánossá vált a TMR etetési technológia alkalmazása.

A TMR takarmányozási rendszer mellett – a robotok terjedésének eredményeként – egyre több tehenészetben az erre alapozott PMR (Parcial Mixed Ration – részleges takarmánykeverék) etetését alkalmazzák. A megfelelő termelési szint fenntartása érdekében, akár TMR- vagy PMR-rendszer kerül alkalmazásra, megfelelő mennyiségű és jó minőségű tömeg-szálastakarmányok, abrak és kiegészítőik, premixek etetése szükséges, az egyéb állatjóléti és állategészségügyi szempontok mellett.

TMR vagy PMR

A TMR- és PMR-takarmánykeverékek legnagyobb volumenű összetevői a silókukorica és cirkos keverékeiből készült szilázsok, a gyepekből, pillangósokból, legfőképp lucernából álló szenázsok és szénák. Ezek mellett az utóbbi időben pedig egyre nagyobb területen kerülnek termesztésre a teljes növényként betakarítandó őszi kalászosok (őszi árpa, őszi búza, tritikálé, rozs). Ezek időben történő betakarítása után még sikerrel termeszthetők a rövid tenyészidejű silókukorica-hibridek. A TMR vagy akár a PMR etetési technológia szükségessé teszi, hogy a takarmánykeverékekben az említett növényféleségekből a recepteknek megfelelő, egész éves mennyiség betárolásra kerüljön.

A megtermett és betakarított takarmányok, a szénafélék esetében készített szénabálák minőségét zárt vagy félig nyitott tárolószínekben történő berakodással őrizhetjük meg. A szénafélék betakarítása ma döntő többségében állandó vagy változó kamrás, hengeres bálázógépekkel vagy – az egészen nagy állatlétszámmal gazdálkodó üzemekben – szögletesnagybálakészítő gépekkel történik. A bálázott széna berakodására szúrótüskés vagy markolótüskés munkaeszközzel felszerelt traktoros vagy különböző nagyságrendű, emelőképességű, geometriai méretekkel rendelkező és emelési magassággal dolgozó homlokrakodó gépek állnak széles típusválasztékban rendelkezésre. A konstrukciójukat tekintve ezek a gépek lehetnek traktorra szerelt homlokrakodók vagy magajáró teleszkópos, törzscsuklós vagy hagyományos építésű, merev vázas homlokrakodók. Ezek fordulékonyságuknak, jó kormányozhatóságuknak köszönhetően a tárolószíneken belül is stabil kazlakat tudnak építeni a hengeres, illetve szögletes széna-, vagy akár takarmánynak szánt szalmabálákból is (1. kép). Ezekkel a homlokrakodókkal a megfelelő bálaszorító-markoló szerszámmal, munkaeszközzel felszerelve a csomagolt szálas vagy szecskázott szenázsbálák rakodási munkái is elvégezhetők.

Nagy raktérfogatú pótkocsik

A szecskázással egy vagy két menetben betakarított, az említett silókukorica vagy cirkos keverékeiből, szálas takarmányokból és a teljes növényként betakarított szilázs- vagy szenázsalapanyagok a legnagyobb volumenben a tárolótelepen falközi silókban vagy fóliatömlőkben kerülnek tárolásra. A falközi silókban a szállítóeszközökről leürített szecskázott anyagot egyenletes rétegvastagságban el kell egyengetni tolólapos traktorral vagy akár ugyanilyen munkaeszközzel szerelt, nagyobb teljesítményű homlokrakodó géppel. A szállítójárművek által felhordott talajszennyezés minimalizálására az ürítést a silókazal előtti téren célszerű lebonyolítani, és a tolólapos géppel egyenletes rétegvas tagságban kell a növényanyagot feltolni a silókazalra (2. kép).

A nagy raktérfogatú letolólapos vagy kaparóléces-láncos lehordószerkezetes, bontóhengeres szecskaszállító pótkocsik használata az egyenletes rétegvastagságban történő ürítés szempontjából is előnyös. Az egyenletesen elterített anyag tömörítését nehéz gépek járatásával kell elvégezni. A tömörítés hatékonyságát növeli a traktor hidraulikus hárompont-függesztő berendezéséhez csatlakoztatott, vasúti vagonok járókerekéből összeállított tömörítőhenger.

A takarmánykeverékek összetevői pedig egymástól elkülönítve takarmánykonyhákba, illetve a vásárolt összetevők, premixek előtároló silókba tárolhatók a beszállítás után. Az előtároló silók feltöltése a beszállító tartálykocsiról pneumatikus úton történik (3. kép).

A TMR etetési technológiákban a takarmánykeverékek kiosztása vontatott vagy magajáró takarmánykeverő-kiosztó kocsikkal történik. A vontatott takarmánykeverő kocsik különböző, 7-12-24 vagy akár 30 m3-es tartálytérfogattal készülnek. A raktérfogatnak és az ebből adódó teherbírásnak megfelelően a kocsiszekrényeket tartó alvázat egytengelyes, tandem-, iker- vagy tridemtengely elrendezésű futómű támasztja alá. A hajtásukat az üzemeltető traktor TLT-jéről kapják, a hidraulikus berendezésük pedig a traktor hidraulikus hálózatához kapcsolódik. A magajáró alvázra szereltek pedig nagyobb, 20–40 m3-es kocsiszekrényes változatok. Ezeknek az üzemeltetéséhez szükséges energiát pedig a saját dízelmotoros és hidraulikus rendszer szolgáltatja.

Különféle keverőszerkezetek

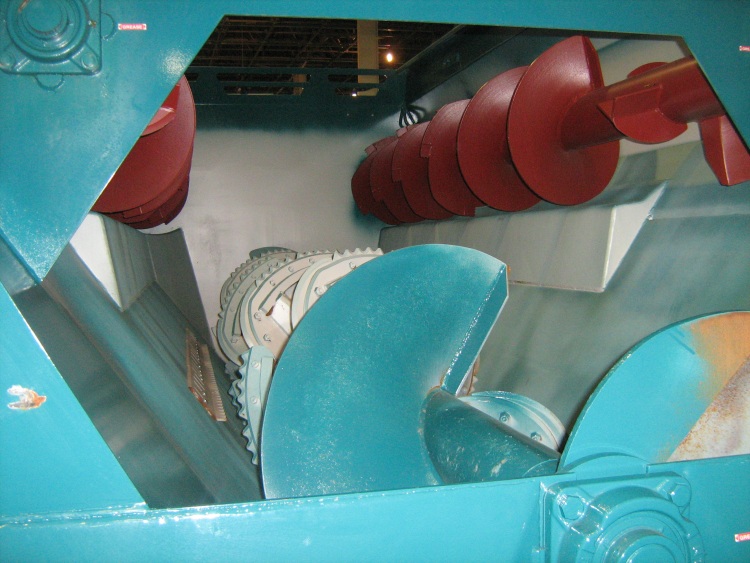

A kocsiszekrénybe van építve a keverő-kiosztó kocsik – vagy, ahogy a szakzsargonban mondják – etetőkocsik keverőszerkezete, ez végzi a TMR, illetve PMR takarmánykeverékek sokféle (6-7-8 vagy akár ennél több) összetevőből álló homogén, egyenletes eloszlású keverékeinek kialakítását. A keverőszerkezet konstrukciójától függően vízszintes csigás és függőleges csigás keverő-kiosztó kocsikat különböztetünk meg.

A vízszintes csigás keverő-kiosztó kocsik felülről nyitott kocsiszekrényének mellső és hátsó falában csapágyazott, nagy menetemelkedésű csigák végzik a keverést. A nagy menetemelkedésű felső csigák forgásiránya egymással ellentétes, az alsó csiga (csigák) a kiadagolónyílás irányába szállítják az anyagot. A csigalevelekre – az utóaprítás hatékonyságának növelésére – különböző profil kialakítású kések vannak felszerelve. Az aprítás növelésére – a kocsiszekrény oldalfalára – bordázott ellenkéseket rögzítenek (4. kép).

A korszerű, minőségi szénakészítésben használt szögletes vagy hengeres nagybálakészítő gépek rotoros anyagtovábbítóval, illetve szeletelőberendezéssel vannak felszerelve. Ezekkel a szeletelős bálázókkal betakarított szálas takarmányok, szénafélék – az igényeknek megfelelően – az aprítóberendezések állókéseinek kiiktatásával, kiszerelésével 20-40-80 mm hosszúságban felszeletelhetők, apríthatók. Így ezek a bálák homlokrakodó gépekkel egészben is berakhatók a takarmánykeverőkiosztó kocsikba. Amennyiben a szénakészítés során a betakarítás szeletelőberendezés nélküli bálázógéppel történt, a készített szénabálákat bálaszeletelővel elő kell aprítani, szeletelni kell (5. kép).

A bálaszeletelő gépek a homlokrakodó gépek gémszerkezetéhez csatlakoztathatók. A szeletelést az alternáló kaszaszerkezet végzi. A kaszaszerkezet mechanizmusának hajtása az üzemeltető homlokrakodó gép hidraulikus hálózatához csatlakoztatott hidromotorról történik. A vízszintes csiga hosszú beépítése miatt a keverőszerkezet tengelye nagy hajlító, a keverőmunkából adódóan pedig nagy csavaró igénybevételnek van kitéve, a csapágyazásoknak pedig nagy támasztóerőt kell elviselniük.

A robusztusabb építésű függőleges csigás keverőberendezések jobban, biztonságosabban tudják elviselni az üzemelés során fellépő – előzőekben említett – szilárdsági igénybevételeket. A függőleges csigás keverőberendezések kocsiszekrénye is felülről nyitott, kialakítása pedig dézsás rendszerű. A kocsiszekrény aljába, alsó padlólemezéhez csatlakozik a függőleges keverőcsiga hajtóműháza a csiga tengelyének csapágyazásával (6. kép).

A csigákból a kocsi nagyságrendjének megfelelően egy, kettő, max. három darab van beépítve. Az egészen nagy, 40 m3 raktérfogatú változatoknál pedig akár 4 db függőleges csigával is találkozhatunk.

A nagy menetemelkedésű, durvalemezből kialakított csigalevelek felfelé csökkenő átmérőjükkel „egyenszilárdságú tartókhoz hasonlóan” vannak kialakítva. Az utóaprítás hatékonyságának növelésére a csigalevelekre keményfém felrakású kések vannak felszerelve. A dézsák falára pedig ellenkések vannak erősítve. A keverőcsigák hajtása az újabb változatokon változtatható nyelőképességű, vagyis változtatható fordulatszámú hidromotorokkal történik.

Kocsifeltöltés és felépítmények

A vontatott keverő-kiosztó kocsik silókazalból szilázzsal vagy szenázzsal való feltöltése függesztett vagy vontatott silómarókkal vagy homlokrakodó gépek gémszerkezetére kapcsolt silóblokkvágó adapterekkel történhet.

A függesztett vagy vontatott silómarók vázszerkezetéhez csatlakozik a hidraulikus munkahengerekkel emelhető és süllyeszthető gémszerkezet, melynek tartókeretébe van csapágyazva a hidromotorral meghajtott dob. A marást pedig a dobra szerelt kések végzik. A blokkvágó berendezés vagy adapter pedig – a függőleges vágókései működtetésével – három oldalról, függőleges oldalfalakkal harapja ki az anyagot a silókazalból. A silóblokkvágó munkaeszközök használatával egyenletes silófal marad vissza, vagyis az oxidációból eredő károsodás minimalizálható. Silómaró használatával pedig, ezen túlmenően, a maródó blokk késeinek, hatékony munkájának eredményeként hatékony utóaprítás történik.

A vontatott takarmánykeverő-kiosztó kocsik ismertetett felépítményei magajáró alvázra felszerelve a nagy állatállománnyal rendelkező telepeken használhatók előnyösen. Az újabb takarmánykeverőkiosztó kocsik többsége már fel van szerelve silómaróval. A vontatott kiosztókocsik nyitott hátsó falával a silókazalhoz tolatva történik a kocsi rakodása. A silómaró gémszerkezete a keverő-kiosztó kocsi vázkeretére van csuklósan csatlakoztatva. A gémszerkezetet a maródobbal kettős működésű munkahengerek mozgatják. A marást a dob palástján elhelyezett kések végzik (7. kép).

A magajáró keverő-kiosztó kocsik silókazalból való feltöltése szintén a gépre épített silómaró berendezéssel történik. A magajáró gépeknél a keverőtartály vagy dézsa tartókonzoljához csapszeggel, csuklósan csatlakozik az elevátor vázszerkezete. A vázszerkezetbe van csapágyazva az elevátor szalagos, gumihevederes vagy kaparóléces szállítószerkezetének meghajtó tengelye és a csavarorsós feszítőtengelye. Az elevátor külső végére építették a dobos kialakítású marófejet.

Állandó fordulatszámmal

A dobra hegesztett, nagy menetemelkedésű, középre hordó csiga leveleire szegecselt, keményfémből kialakított marókések munkája után az utóerjedésre, oxidációra kevésbé hajlamos, egyenletes, zárt felületű silófal marad vissza. A silómarófej vagy dob az elevátorral együtt kettős működésű hidraulikus munkahengerekkel – üzem közben – a keverőtartály töltésekor emelhető, illetve süllyeszthető, az üzemeltetés körülményeinek megfelelően. Az elevátor kaparóléces vagy szalagos, hevederes elevátora a kimart szenázst, szilázst a keverő-kiosztó kocsi dézsás tartályába szállítja (8. kép).

A maródob, illetve marófej a hajtását hidrosztatikusan – mivel állandó fordulatszámmal kell hogy dolgozzon – állandó nyelőtérfogatú fogaskerék hidromotorról kapja. A TMR-takarmánykeverékbe kerülő szénabála, amennyiben a bálázás szeletelős hengeres vagy szögletes nagybálázó géppel történt, az előzőekben említett 20-40-60-80 mm-es aprítással, homlokrakodókkal egyben is a keverődézsába rakható. A szeletelés nélkül, szálasan betakarított szénabálák előaprítását a silómarófej, illetve dob működtetésével is el lehet végezni (9. kép).

A betöltött TMR-takarmánykeverék kiürítése, vagyis a jászolba vagy etetőútra történő kiadagolása az általában kézi állítású suberrel, ürítőnyíláson keresztül, a szalagos vagy kaparóléces kihordószerkezettel történik. A szerkezet általában a különböző magasságú vályúk, illetve az etetőút miatt, a körülményeknek megfelelően, állítható magasságú.

Megfelelő összetevőkkel

A TMR etetési technológiában a termelési szint megtartása érdekében nagyon fontos az adott takarmányozási recepteknek megfelelő összetevők és kiegészítők pontos mennyiségének betartása, illetve bekeverése. Éppen ezért a vontatott és magajáró gépek is elektrotenzometrikus mérőcsapokkal ellátott, négypontos mérlegrendszerrel vannak felszerelve. A négypontos elektrotenzometrikus mérőcsapok az alváz és a felépítmény, a kocsiszekrény, illetve a tartály közé vannak beépítve. Az elektrotenzometrikus mérőbélyegek jelei a vezetőfülkében elhelyezett panelra, fedélzeti komputerre jutnak, a gépkezelő az érintőképernyős képernyőn látja az értékeket. Az adott telepen a különböző csoportok részére összeállított TMR-keverékek összetevőinek, illetve kiegészítőinek mennyisége a mérlegrendszert működtető szoftver segítségével beprogramozható, és a fedélzeti komputer segítségével vezérelhető. A mérlegelés adatai az ISOBUS-adatátvitel segítségével külső kijelzőterminálon is követhetők (10. kép).

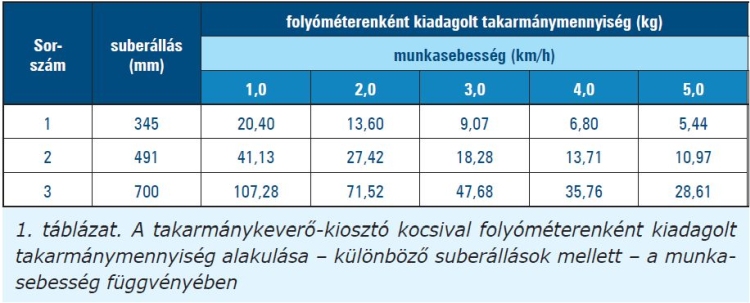

A TMR etetési technológiákba beállítható recepteknek megfelelő adagmennyiség az említett suber adagolónyílásának állításával, változtatásával és a kiosztás munkasebességével állítható be. Ez nem függ a kiosztókocsi nagyságától, ezért általánosságban a suberállástól és haladási sebességtől függő kiadagolási mennyiség változtatását az 1. táblázat szemlélteti. A táblázat adataiból látható, hogy a suberállás és a megfelelő munkasebesség megválasztásával a TMR-keverék adagmennyisége tág határok között állítható be.

A tehenészeti telepeken az istállók építési körülményei kedvező feltételeket biztosítanak a robotok alkalmazásának. Ezért a PMR etetési technológiában már számos automata vezérlésű takarmánykonyhát és etetőtechnológiai gépsorokat, etetőrobotot és kiegészítőket kínálnak a takarmányozás gépeit gyártó cégek (11. kép).

Dr. Kelemen Zsolt

műszaki szakértő – Gödöllő

![da1650_es_infratec_nova_0[1]](https://agraragazat.hu/wp-content/uploads/2018/04/da1650_es_infratec_nova_01-375x268.jpg)